前回に続いて半田付けの回。

モレッティーです。

今回は半田付けの仕組みについて浅~くふれます。

普段我々が行っている半田付けは溶接の一種。

融接、圧接、ろう接とあり、ろう接の中にも硬ろうと軟ろうがあり

450度以上の硬ろう対して、それ以下の温度のものを軟ろうとされ

ステンドグラスの制作での半田付け作業は”軟ろう”ということになる。

”軟ろうする”と言ってる人に会ったことない。

愛用のコテ

半田付けをうまくやるには作業前の下処理、フラックスまたはペーストの役割を

知っておいても良いかと。

前回半田付けうまくいかない理由にケイムの表面の酸化によるとお話したように

金属の表面には酸化膜というものがあり、それが半田とケイムの接合の邪魔をする。

そこで必須なのがフラックス。

左はガサガサ。右はつるっと。

どのように頑張ってくれているかというと半田の表面張力を低下させ半田の流動性(水みたいになる)

を高め酸化膜を除去して接合を助ける。ここで化学式みたいなのが出せればカッコイイとこだが。。。

このときケイムへの馴染みがよく付きが良い場合、”濡れ”が良いと言うらしい。逆は不濡れ

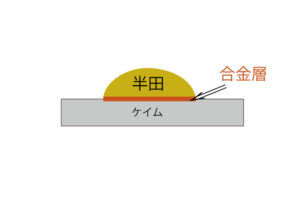

半田がしっかりと出来た時には半田とケイム(鉛、錫)の間に合金層が形成される。半田を

しているときにいちいち合金層を作っていると思って作業をしてる人はいないと思うが、唱えながら

半田付けしたらガッチリ着きそうな気がする。

不濡れの原因は主に、コテの温度が低い、ケイムが汚い。フラックスを忘れてるか足りていない。

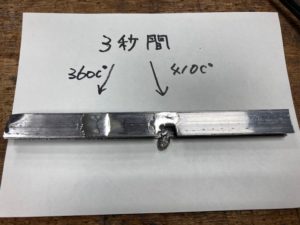

コテの温度は360度あたりがおススメ。さらに温度の持続性も重要。

コテの熱は半田とケイムに持っていかれるので、温度の下がりにくいものを選ぶのが良い。

高すぎるとケイムを溶かしてしまうので注意。

フラックスは接合面1㎠あたり一滴で足りるが、何回もコテを当てているとどこかに行ってしまうので

都度足してやる。

ケイムが汚い場合は前回紹介したように磨いて下処理をしておく。

ある程度の原理を知っておくと失敗に対する原因と対策が見えてくる。

次回もしつこく半田の話。